过程工程所攻克氨基乙酸生产中甲醇污染难题

最近,美国化学会杂志系列发表了中科院过程工程研究所绿色化学工程研究部的论文,对该部开发的氨基乙酸绿色分离工艺做了详细报导。(Yan Zeng, Zhibao Li, Industrial Engineering Chemistry Research. 2016, 55, 2426?2437; 2015, 54, 3488?3497;2014, 53, 16864?16872)该新工艺旨在解决氨基乙酸工业生产中甲醇污染问题,通过对合成和分离相关体系热力学性质的测定和模拟研究,提出了用乙二醇代替甲醇分离氨基乙酸并回收氯化铵的节能减排绿色新工艺。

氨基乙酸(俗称甘氨酸)是众多化学化工产品的基本原料,在医药、食品、化工和农业中应用广泛。我国是世界上最大的氨基乙酸生产和消费国,年产量达到60万吨,总产值100多亿。主要生产企业集中在河北和山东等地区。现在的氨基乙酸工业生产,仍沿用氯乙酸氨解工艺,使用低沸点高毒性的甲醇溶剂作为分离氨基乙酸和氯化铵的介质,从而导致了高能耗和高污染。一般说来,生产1吨氨基乙酸需要使用20吨甲醇,其中75%的甲醇通过精馏回收,剩余25%则在操作过程中挥发到环境中,企业部门急需破解这一难题。

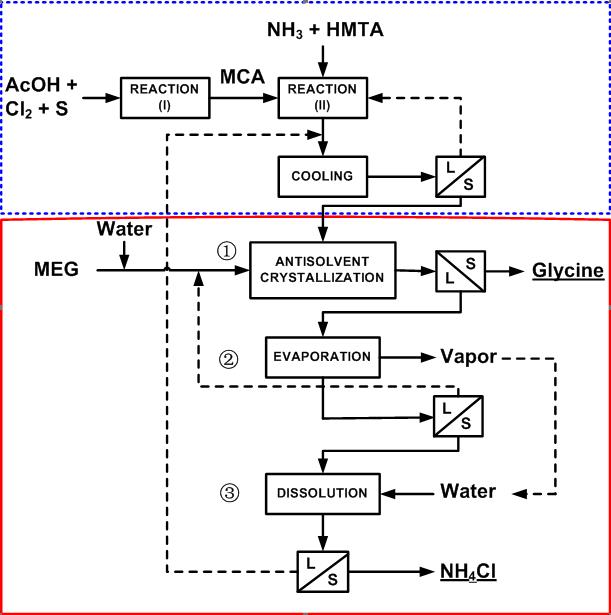

氨基乙酸由氯乙酸和氨气在乌洛托品催化下的氨解反应生成,同时副产相同数量的氯化铵,由于二者在水中溶解度都很大,其分离是利用双方在甲醇溶剂中溶解度的差异来实现的。绿色化学工程部经过多年的理论和实验探索,提出了用乙二醇绿色溶剂代替甲醇为介质,反溶剂结晶分离氨基乙酸的新工艺(见下图),主要工艺包括: (1)使用乙二醇和水混合溶剂溶解氯化铵分离氨基乙酸;(2)真空蒸发得到以氯化铵为主的混合晶体,过滤回收乙二醇溶剂;(3)用纯水分离氯化铵固体,母液返回到下一个循环,最终实现氨基乙酸和氯化铵的分离。新工艺的提出为彻底解决氨基乙酸的甲醇污染问题奠定了科学基础,不仅将为企业带来好的经济效益,也为京津冀协同发展做出一份贡献。

图1.乙二醇反溶剂结晶分离氨基乙酸工艺流程图

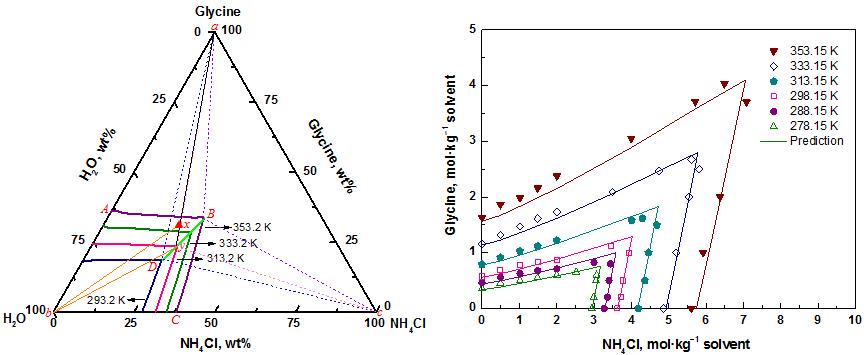

图2. Glycine-NH4Cl-MEG-H2O体系相平衡

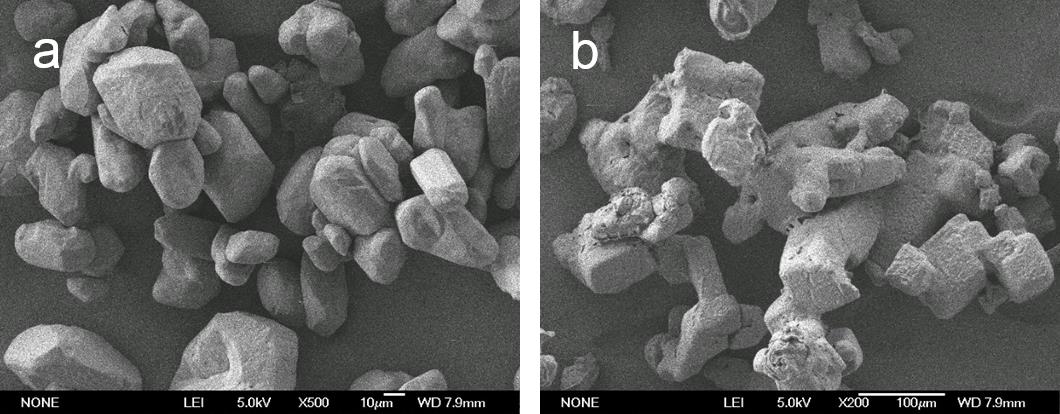

图3.新工艺分离得到(a)氨基乙酸和(b)氯化铵产品SEM图

(绿色化学工程研究部)